Contents

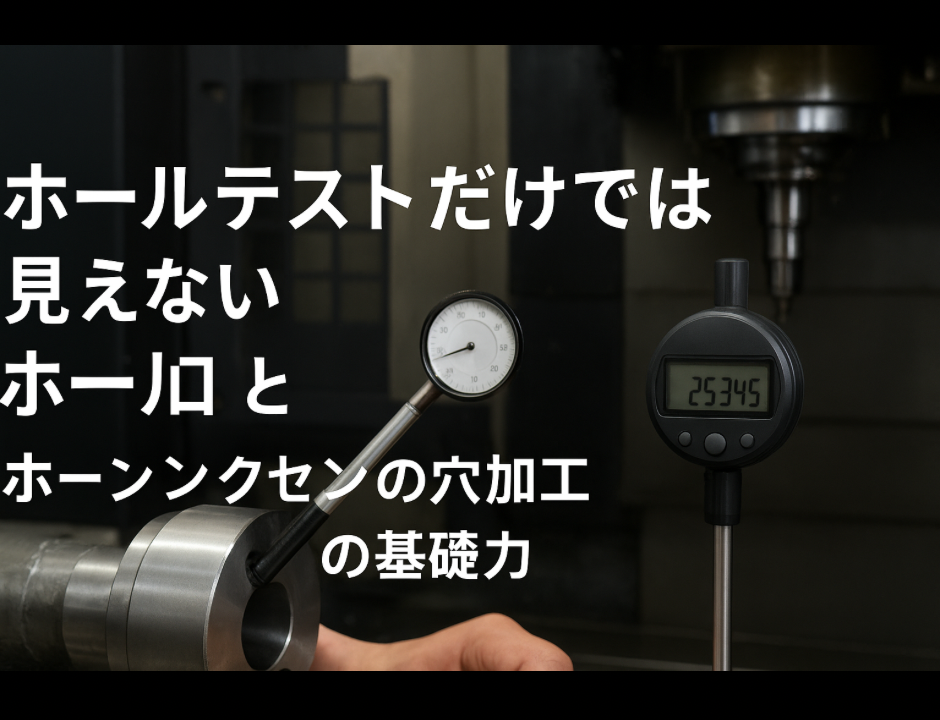

ホールテストだけでは見えない世界 ─ マシニングセンタの穴加工と測定の基礎力

シリンダーゲージは“現象”を、デジタルは“結果”を教えてくれる。

1. なぜ若手はデジタルホールテストを使うのか

- 測定が早い

- 扱いやすい

- 再現性・バラつきが少ない

- 結果をすぐ共有できる

その反面、加工不良の“兆候”は見逃しやすくなります。

2. シリンダーゲージでしか分からない“穴の状態”

- テーパー度:ピークの位置で判断

- 真円度の崩れ方:ダイヤルの動きで把握

- 工具摩耗・片摩耗の傾向

- 治具やボーリングバーの剛性不足の兆候

3. デジタル測定の落とし穴

- 加工の“背景”が見えない

- 偶然の良値を信じて不良を見逃す

- 摩耗の進行やクセを把握しにくい

- 次ロットで突然NGが出やすい

4. 現場で使える測定フロー

【穴加工後の測定フロー】 1. デジタルホールテストで公差内か即時確認 2. シリンダーゲージでテーパー・真円度の確認 3. 異常があれば工具状態を点検 4. ボーリングバーや治具の剛性チェック 5. 次ロットで再現性チェック

5. 若手教育で重視すべきポイント

- ピークの読み取り方法

- ダイヤル挙動と刃先状態の関連付け

- 測定ログ(経時変化)の読み取り

- 原因推定の簡易フロー指導

POINT:デジタルは「結果」、アナログは「原因」。

両方扱えるオペレータが最も不良率が低い。

両方扱えるオペレータが最も不良率が低い。

6. まとめ

デジタルホールテストは非常に便利ですが、加工の異常や工具摩耗の兆候を読むにはシリンダーゲージが不可欠です。これからの現場に求められるのは、デジタルとアナログの両刀使い。数値の裏にある“現象”を読み取れるオペレータこそ、品質を安定させる鍵となります。